地板背部开槽机设计应用

李小冬

(豪德机械(上海) 有限公司,上海 201600)

摘 要:为实现PVC 地板背面开槽工艺,而研发设计一款地板背部开槽机。该地板背部开槽机适用于加工3-10mm 厚度PVC地板。采用偏心轮连杆机构带动切削主轴,完成锯片的上下切削动作,使得切削深度精度可控制在0.1mm 范围内,同时可以通过伺服马达参数设置,对不同尺寸规格的地板进行不同开槽深度、开槽段数的加工。最终可以实现单板减重约10%-18%,并可对切削废料进行回收再利用。

关键词:背部开槽机;PVC 地板;偏心轮连杆机构;开槽深度;单板减重

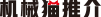

近年来,以PVC 塑料为代表的新兴材料,主要是LVT和SPC,凭借其超轻超薄、超强耐磨、阻燃防潮、绿色环保、可循环使用等优点,逐步占据了地板材料的重要地位。近两年最为流行的SPC 地板结构见下图1 所示,从上到下依次为UV 层、耐磨层、彩膜层、SPC 层,其中,UV 层为地板表面保护层,防止表面污渍进入地板内;耐磨层为透明高分子层,保护地板花色不被磨损;彩膜层为模拟各种材质花色,使得地板铺装效果美观、多样化;SPC 层为硬基材层,预防地板拉伸和收缩,确保地板稳定性。

图1 SPC 地板结构图

目前全球范围内PVC 地板生产厂家主要集中在中国,而国内生产的PVC 地板主要是销往欧美市场。行业数据表明:2015 年北美地区PVC 塑料地板销售量为32.50 亿平方英尺, 2015 年欧洲地区PVC 塑料地板销售量为41.25 亿平方英尺,欧美市场约占全球总市场规模的60%以上。

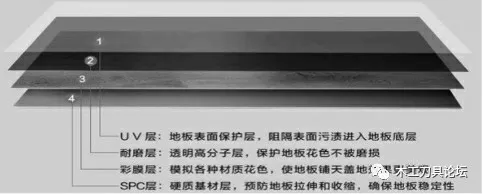

国内PVC 地板生产商,通过集装海运发往欧美市场,集装箱运输费用对于任何一家PVC 生产厂家来说,都是一项较大的开支项。因为LVT 与SPC 材质密度叫木地板高,通常LVT 或SPC 材料地板装至集装箱约一半空间就已经达到集装箱运输限重标准。为了解决这一难题,瑞典VALINGE 公司提出一种在地板背面开减重槽的解决方案liteback?技术,从而在减重降费的同时,还可以回收切削废料,实现节能环保,开槽地板如图2 所示。对于地板生产商来说,如果可以实现该方案, 每年将会大幅降低运输成本,节约现金开支。

1 地板背部开槽机的结构开发

图2 SPC 地板背面开槽图

基于liteback?技术开发一种地板背部开槽设备。该设备可以沿着地板长度方向在地板背面进行开槽,根据地板不同宽度尺寸,安装不同数量的锯片,可以加工不同数量的沟槽,保证最大限度的减重,同时也可以根据控制程序进行开槽深度与开槽长度设置。根据不同材质、不同开槽深度、不同开槽类型,经过开槽后单块地板可以减重约10%-18%。

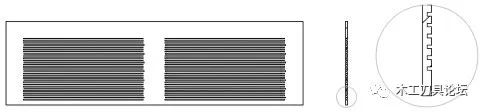

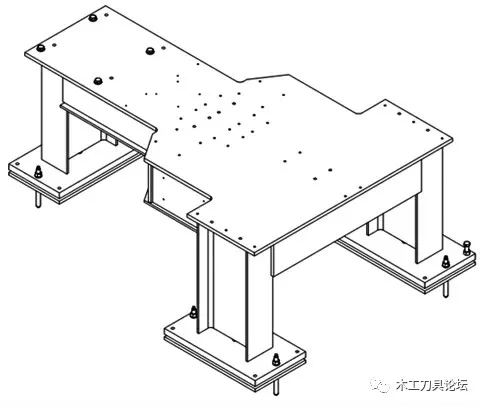

按产品功能将背部开槽机可划分为以下几个功能模块:1.底座机架、2.辊筒传动系统、3.锯切开槽系统、4. 安全防护系统、5.吸尘系统、6.电气控制、7.气动控制等,如图3 所示。

图3 产品结构简图

1.1 底座机架

底座主要用于安装框架结构及马达等支架,对整机工作部分提供支撑与调平,保证机器运行稳定性。对安装上表面进行精加工保证安装面的平面度已经定位安装孔的位置度。

用钢板拼焊箱型结构保证结构强度和刚性,采用三根工字型材与钢板拼焊作为底座三条支腿,在保证底座结构强度的同时又相应降低了重量,节约了成本。设计结构如下图4所示。

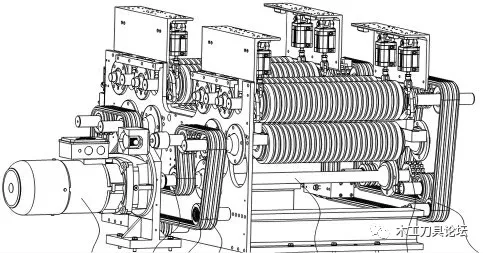

1.2 辊筒传动系统

辊筒传动系统包括:马达、上下层传动辊筒、传动链轮链条、上压辊筒轮调高装置、链条张紧机构等组成。动力传输过程由马达—传动轴—两侧链轮链条—上、下四组辊筒。根据不同的PVC 地板,上下层辊筒间距不同,上压辊筒轮需要设计调高装置进行高度调节,上下辊筒轮间距要略小于板厚,保证地板在辊

筒上传动时,有一定的压紧力,需要克服锯片的纵向切削力进行传动,从进料端传动至开槽位置进行开槽,然后从出料口传出。设计结构如下图5 所示。

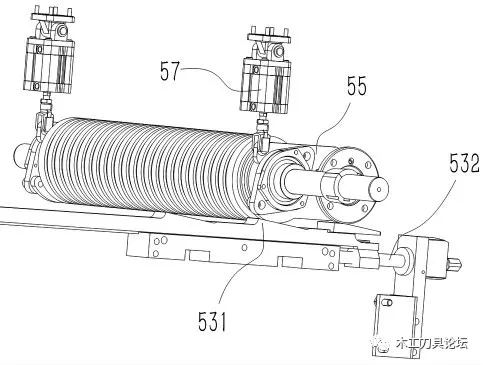

为了获得较大的压紧力,每一个上层辊筒均采用了气缸顶紧的结构,使用T 型丝杆螺母机构推动楔形杆前后移动,从而使得上层辊筒在高度方向进行调节,设计结构如下图6所示。

图4 底座机架示意图

图5 辊筒传动系统示意图

图6 上层辊筒结构示意图

57-顶紧气缸;55-辊筒固定支架;531-楔形杆;532-T 型丝杆螺母机构。

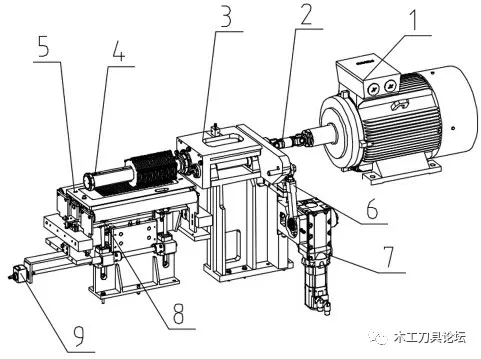

1.3 锯切开槽系统

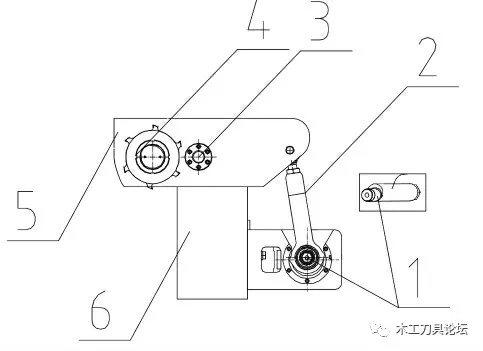

锯切系统为背部开槽机核心工作部件。当被加工PVC地板通过锯片下方时,锯切主轴动作为刀轴旋转的同时下切与抬起。为保证切削开槽过程中,被加工PVC 地板位置稳定,锯切开槽工位处增加下托辊组和上压板,用于传动和支撑被加工PVC 地板。由于设计为锯切轴上置,上压板压住上表面,并克服向上的切削力,加工不同板厚PVC 地板时,上压板与下托辊组中间的工作高度可以通过调节下压板位置实现。切削开槽系统结构如图7 所示。

图7 锯切开槽系统结构示意图

1-主轴马达;2-可伸缩万向联轴器;3-摇臂;4-主轴;5-上压板;6-偏心轴拉杆机构;7-跳刀马达;8-下托辊组;9-上压板调高装置

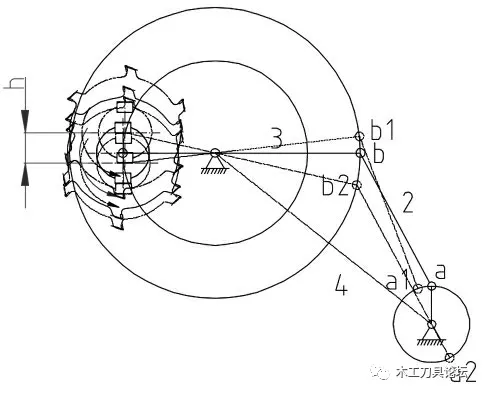

采用偏心轴连杆机构带动锯切主轴摇臂,从而实现锯切主轴的上下切削动作。通过控制伺服马达旋转角度,带动连杆以偏心轴中心旋转不同角度,进而实现摇臂带动锯切主轴下切不同深度与抬起不同高度。偏心轴连杆结构如图8 所示。

图8 偏心轴连杆机构

1-偏心轴;2-拉杆;3-旋转轴;4-锯切主轴;5-摇臂;6-固定机架

该偏向轴连杆机构设计原理原型为曲柄摇杆机构,如图9 所示,其中构件1 曲柄为偏心轴,构件2 为拉杆,构件3摇杆为锯切刀轴摇臂,构件4 为固定机架。当伺服马达带动曲柄1 做顺时针圆周运动时,曲柄活动端位置由a1 a a2的过程中,摇臂与连杆连接端位置由b1 b b2,而摇臂另一端为锯切主轴,锯切主轴的位置由最低点上升至最高点,最高点与最低点的高度差为h。

从图9 曲柄摇杆机构可以看出,当曲柄在位置a1 时,刀轴位置在最低点;当曲柄位置在a2 时,刀轴位置在最高点。曲柄由a1 至a2 的任意两点顺时针转动即为抬刀,曲柄由a2 至a1 的任意两点顺时针转动即为下切。开槽机动作需要的动作循环为:下切-抬刀-下切-抬刀-往复。

假设需要在PVC 地板上开槽深度为t,通常锯片最低点与PVC 地板开槽表面(即上压板的下表面) 的距离约为1mm。目前PVC 地板材料厚度T 一般在3mm-8mm 之间,开槽深度不超过一半地板厚度时,可满足转轮椅25000 次循环试验(EN425:2002)。即开槽深度t 最大值可取T/2,则刀轴所需上下切削高度差:

h≥t+1=T/2+1=5mm

考虑机构空间布局方面的问题,确定机架杆长及固定铰点位置,由刀轴上下切削高度差5mm,确定摇杆3 的旋转角度,采用几何图解反转法 [1-2],可以进行曲柄连杆机构的设计计算,并最终验算传动角是否合适。最后进行连杆构件2设计时,端部铰接处可采用关节螺栓,以便机构在实际运行中,可以通过关节螺栓调节,微调拉杆长度,实现开槽切削深度的一致性。

图9 曲柄连杆简化模型

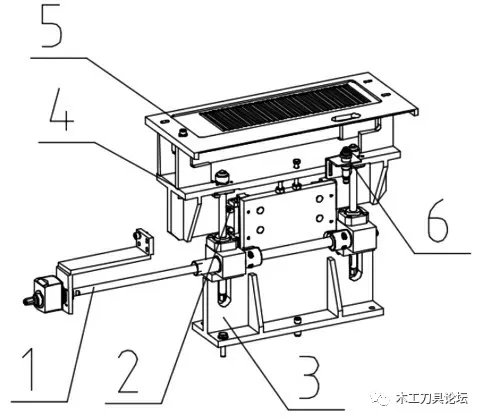

可调高上压板机构的下支架与底座机架通过螺栓固定连接,上支架与下支架间设置导轨滑块装置,通过旋转T 型丝杆进行上压板高度的调节,以适应不同厚度的PVC 地板。上压板由钢框和hornit 板组成,锯片穿过hornit 板对PVC 地板进行开槽加工。可调高上压板结构如图10 所示。

图10 可调高上压板机构

1-T 型丝杆机构;2-导轨滑块装置;3-下支架;4-上支架;5-上压板;6-来料检验传感器

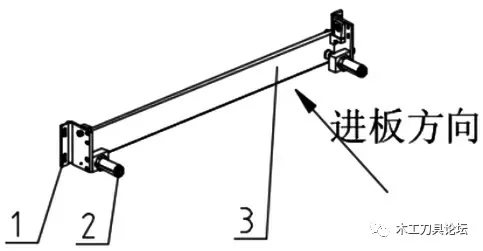

1.4 安全防护系统

图11 防工件飞出机构

1-安装支架2-空气阻尼装置;3-挡板

安全防护系统主要包括机器的钣金罩壳和进料口安全防护装置。其主要功能是防止切削工作时人员与旋转部件接触受伤或是切削废料飞出伤人。由于切削方向与被切削PVC 地板工件传送方向相反,如果切削力大于上下辊筒压紧力时,被切削PVC 地板工件有可能飞出伤人,为防止此风险发生,在进料口设计安装一个防工件飞出机构。防工件飞出机构结构如图11 所示。当意外发生时,挡板和空气阻尼装置可以强制停止弹射而出的PVC 地板,防止事故发生。

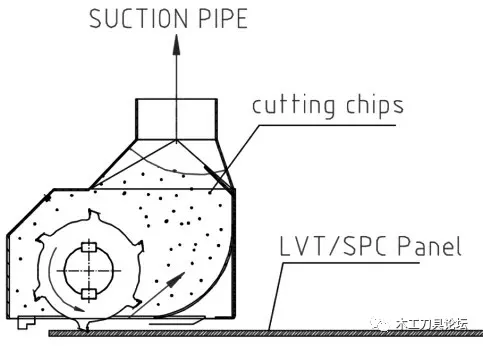

1.5 吸尘系统

背部开槽机切削过程中,废料大、粉尘多,容易造成环境污染,还会干扰传感器工作。设计一款吸尘罩置于主轴锯片组上方,采用局部密封设计,吸尘罩口与切削粉尘运动方向一致,充分利用切削粉尘气流的初始动能。吸尘效果如图12所示。

图12 吸尘效果示意图

1.6 电气与气动系统

电气控制系统由电源、安全类器件、开关类器件、控制类器件、电器柜、线缆等电器元件组成。该系统用于控制各机构能够按照既定的工艺与程序节奏运行。

气动系统由气源处理、调压表、电磁阀、转接头、辅助件、气管管路组成,为整个设备各气动元器件提供气源并可进行压力调节。

2 结语

经过实际测试验证,PVC 地板传送速度在70m/分以为时,地板背部开槽加工的一致性较好,开槽长度偏差控制在±2mm,开槽深度范围±0.1mm。

在当前PVC 地板稳定增长的市场行情下,若能广泛推广背部开槽机的应用,从而在减重降费的同时,还可以回收切削废料,实现节能环保,帮助地板生产企业提高效益,节约现金开支。

参考文献:

[1]孙恒.机械原理[M]. 北京:高等交易出版社, 1999.

[2]申永胜. 机械原理教程[M].北京:清华大学出版社, 1998.

作者简介:李小冬(1984-),男,汉族,湖北省宜城市人,硕士研究生,工程师,研究方向:机械自动化产品设计。